Techniek

Brilmaterialen

Een bril is een hulpmiddel, dat heel intensief gebruikt wordt. De omgeving (de huid) waarin de bril gebruikt wordt is, hoe raar het ook klinkt, heel extreem. De huid scheidt allerlei stoffen uit die corrosief zijn voor veel metalen en kunststoffen. Het spreekt dus vanzelf dat er aan monturen en glazen heel hoge eisen gesteld worden. Je kan wel zeggen dat de fabricage van monturen en brillenglazen echt een hi-tec industrie is als het om techniek gaat. Deze pagina gaat wat dieper in op de materialen voor monturen gebruikt worden, onderverdeeld in metalen en kunststoffen.

Metalen

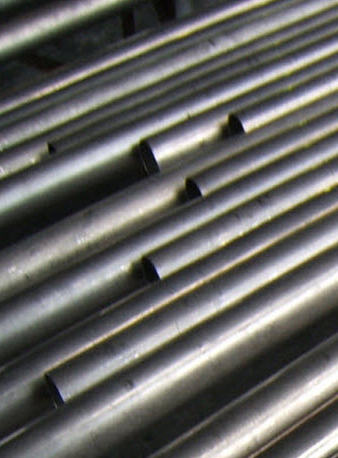

Het oudste en lange tijd het meest gangbare metaal dat is gebruikt voor monturen is monel (afbeelding R boven, dit zijn monelbuizen) . Dit is een legering van koper (35%) en nikkel (65%), aangevuld met sporen ijzer, mangaan, silicium, koolstof en soms aluminium. De legering is taai, goed bestand tegen materiaalmoeheid en corrosie. Nadeel is echter het hoge nikkelgehalte, dat vaak allergieklachten geeft. Monel monturen worden daarom voorzien van palladium en/of rhodium lagen, met daarover een gouddouble laag. Palladium en rhodium zijn edelmetalen uit de platinagroep. Dit zijn zeer harde en corrosiebestendige metalen, ideaal voor bescherming van het monel montuur en het nikkel uit deze legering.

Een ander veel gebruikt metaal is roestvrijstaal. De kwaliteit roestvrijstaal die voor monturen gebruikt wordt, is in de regel aangeduid als “chirurgisch staal”. Dit is staal, aangevuld met chroom, nikkel (heel klein beetje) en molybdeen. Doordat er nog steeds een kleine hoeveelheid nikkel aanwezig is, moeten ook bij monturen van staal aanvullende coatings gebruikt worden. Dit kunnen weer doublelagen zijn, maar er wordt ook veel gebruik gemaakt van poedercoatings. Dit is een lakprocede waarbij lak in poedervorm opgespoten wordt, waarna dat in ovens wordt afgebakken. Dit geeft een hele harde en inerte laklaag, die vrijwel niet meer loslaat.

Het metaal dat bij veel mensen enorm tot de verbeelding spreekt, is titanium: Licht, hard en ongelofelijk sterk en corrosiebestendig. Moeilijk te produceren en daardoor vrij kostbaar. Titanium wordt veel gebruikt voor hoogwaardige monturen. Titanium is zeer veelzijdig in eigenschappen te maken door toevoeging van andere metalen. Van hoogelastisch (Beta titanium) tot extreem stijf. Van monturen die letterlijk alleen van 0.8 mm titaniumdraad gemaakt worden tot juist vrij dikke monturen, die dan toch nog licht zijn, alles is mogelijk. Titanium is een edelmetaal, dus heel weinig gevoelig voor corrosie. Je kan het voor monturen gebruiken zonder verdere afwerking. Het nadeel van titanium is de vrij suffe grijze kleur (afbeelding midden). Meestal wordt titanium ook voorzien van een doublelaag, of vaker van een poedercoating. Een beetje kleur kan geen kwaad, niet waar?

Kunststoffen

De meeste kunststof monturen worden gemaakt van acetaat. De volledige naam is: Cellulose acetaat. Dit is een thermoplast die uit katoen, houtvezel of papierpulp kan worden gemaakt. Het wordt veresterd met azijnzuur, opgelost in aceton en tot platen uitgewalst. Met acetaat kan een bijna eindeloos aantal mogelijkheden gemaakt worden in kleuren, effecten, lagen, etc. (afbeelding links). Acetaat is eind 19e eeuw ontwikkeld als vervanger voor celluloid (nitro cellulose). Beide kunststoffen zijn bijzonder geschikt voor kontakt met de huid, veroorzaken vrijwel nooit allergieen. Het grote nadeel van celluloid was de extreme brandbaarheid. De montuurfabriek van Rodenstock (de oudste montuurfabriek van Europa) is eind 19e eeuw meerdere keren afgebrand geweest door de verwerking van celluloid! In tegenstelling tot celluloid is acetaat nauwelijks brandbaar en daardoor veel veiliger. Het nadeel van acetaat is dat het vrij gevoelig is voor veroudering. Na een paar jaar dragen wordt het materiaal dof en gaat er verweerd uitzien. Acetaat laat zich makkelijk weer glanzend oppoetsen, maar het verweringsproces gaat wel steeds door. Monturen worden vervaardigd uit acetaat door ze uit de platen te fresen of te stansen.

Een nieuwer materiaal dat voor monturen gebruikt wordt is nylon (SPX). Nylon is een aardolieprodukt uit de groep van elastomeren. Licht, vormvast en weinig gevoelig voor veroudering is het een goede kunststof voor monturen. Nylon wordt het meeste gebruikt voor zonnebrillen. Doordat nylon zo licht is, kan je grote brillen maken zonder dat ze zwaar worden. Het nadeel van nylon is de grotere temperatuurgevoeligheid: Bij lage temperaturen wordt nylon heel bros en kan dan spontaan barsten, of knappen. Monturen van nylon worden via een spuitgiet procede vervaardigd. (het nylon wordt in vloeibare vorm in mallen ge-injecteerd).

Een heel nieuw materiaal en sterk in opkomst is het “TR90” materiaal. Dit is een kunststof uit de polyamidegroep, een thermoplast. Het lijkt enigszins op nylon: Net zo licht, flexibel en vormvast. Het verschil is, dat TR90 wel in platen kan worden aangeleverd. De monturen worden net als bij acetaat uitgefreesd, wat een hoogwaardiger montuur opleverd. Omdat TR90 zo sterk is, kunnen de platen tot wel de helft dunner zijn dan bij acetaat. Dit levert dus hele lichte monturen op, die toch heel sterk zijn. Goedkopere van TR90 gemaakte monturen worden ook via het spuitgiet procede gemaakt.

Een ander echt nieuw en hi-tec materiaal is carbon. Ontwikkeld voor de ruimtevaart en groot geworden in de formule 1, is het ook weer een tot de verbeelding sprekend materiaal. Carbon wordt gemaakt van carbonweefsel, met epoxy. Dit is een thermoharde kunststof. Hierdoor is carbon minder geschikt voor de fabricage van komplete brillen. Een montuur dat helemaal van carbon is gemaakt, is zo stijf dat het niet te verglazen zou zijn, niet af te passen en ga zo maar door. Het wordt bij monturen vooral gebruikt bij de pootjes en als decoratief onderdeel. Carbon is een zwart geweven doek van carbonvezels, dat wordt gebonden met epoxyhars. Na uitharden onder druk ontstaat het stijve en lichte onderdeel. Voor monturen worden platen gemaakt en worden de onderdelen uitgefreesd met zgn “Flow-jets”. Dit zijn freesmachines, die met water snijden onder extreem hoge druk. Een gewone metalen frees slijt enorm snel door het harde carbon.